Notions de base

Production de l'acier

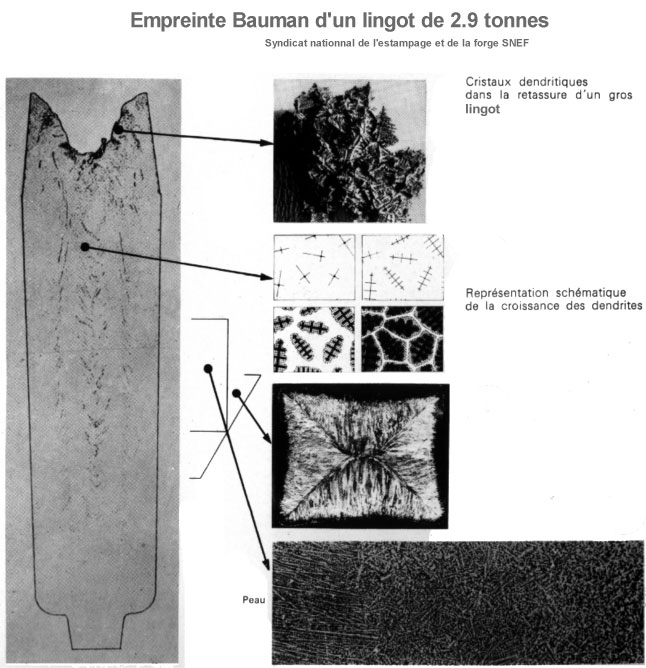

Quel que soit son mode d’élaboration, l’acier est généralement coulé soit en lingotières où il se solidifie sous forme de lingots, soit en coulée continue où il se solidifie sous forme de bloom ou de brames.

Au cours de sa solidification, l’acier est l’objet de transformations physico-chimiques qui conduisent à des hétérogénéïtés dans les différentes régions du lingot.

Aux hétérogénéïtés chimiques à l’échelle du grain, dénommées « ségrégations mineures » (ex : les dendrites), s’ajoutent :

– Une hétérogénéïté structurale à l’échelle du lingot

– Une hétérogénéïté chimique également à l’échelle du lingot

– Des défauts de solidification tels que les soufflures, criques et retassures.

En résumé, un lingot d’acier (comme toute pièce coulée) n’est pas une masse absolument compacte, encore moins homogène.

Coulée en lingotière

Se dit d’un procédé de coulée du métal en fusion dans une lingotière pour obtenir un lingot.

Ce lingot sera ensuite transformé par une voie mécanique.

Coulée continue

Se dit d’un procédé de coulée du métal en fusion qui consiste à refroidir celui-ci de façon continue suivant une forme déterminée. Il n’y a pas d’interruption dans le processus. On pourrait dire qu’il s’agit d’un « lingot continu »…

Bloom

Grosse barre d’acier de section rectangulaire obtenue en faisant passer plusieurs fois un lingot dans un laminoir dégrossisseur.

Brame

Grosse tôle d’acier à l’état d’ébauche qui servira à la fabrication d’une tôle.

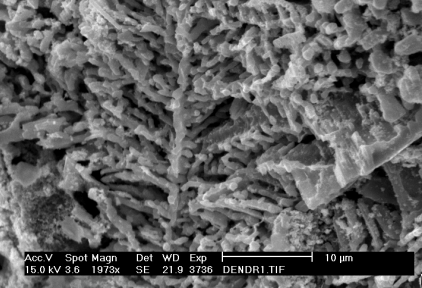

Dendrite

Se dit de la solidification d’un métal qui commence suivant des axes à partir d’un germe de solidification. Après avoir atteint une certaine dimension (celle du grain en fait donc allant de quelques dizaines de µm à quelques centaines de µm voir plus), les atomes viennent épaissir les dendrites jusqu’à ce que la matière forme un grain bien compact.

Pour en avoir une idée plus précise, il suffit de sortir faire une belle promenade dans les bois givrés. Le givre (cristaux d’eau) se forme absolument de cette façon.

Retassure

Lors de la solidification d’un métal liquide dans un moule, il arrive que suite à des problèmes de contraction, des espaces inter dendritiques ne soient pas remplis par le métal liquide. Il s’agit alors d’un défaut puisqu’il y a discontinuité de la matière.

C’est une faiblesse mécanique.

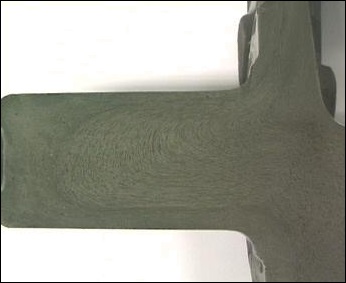

Laminé ou forgé

Se dit d’un matériau qui a subi une transformation dimensionnelle suite à l’opération de coulée. Le laminage se fait par des rouleaux qui diminuent une section suivant une direction. Le forgeage correspond à la modification d’un morceau de métal avec un marteau pilon par exemple. (Se rappeler les forgerons dans les campagnes…)Lopin

Se dit d’une masse métallique qui est destinée à être transformée à chaud par action mécanique.Le laminage à froid

Il permet l’obtention de produits plats de faible épaisseur (Tôles fines, feuillards etc…).

Le produit passe entre les deux cylindres qui lui font subir une réduction d’épaisseur au profit de la longueur. Suivant la forme des cylindres, on obtient des produits en feuilles ou des profilés.

Le laminage à chaud des bandes minces permet une moindre résistance à la déformation. Mais cela nécessite de réchauffer les bobines (risque de collage des spires) et la variation de température entraîne des variations d’épaisseur. Enfin, la présence de calamine et la décarburation éventuelle nuisent à la qualité globale du produit fini.

Ainsi, le laminage à froid s’impose aujourd’hui lorsque l’épaisseur finale est inférieure ou égale à 1.5mm.

Cette opération donne :

– un excellent état de surface

– une géométrie et des dimensions précises

– une maîtrise de la structure et de la texture par le choix judicieux de recuits intermédiaires.

L’étirage

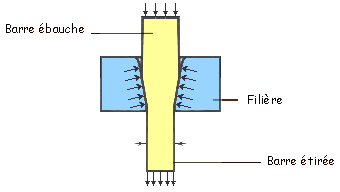

Il se pratique en général à partir de produits laminés à chaud, préalablement décapés (pour éliminer les oxydes) et phosphatés (pour accrocher des lubrifiants).

La barre ébauche passe à travers une filière qui provoque une réduction de la section et donne un profil précis, de forme simple (rond, carré) ou plus compliquée (rails, cornières, profils spéciaux).Plusieurs passes peuvent s’avérer nécessaires. Aussi, un recuit intermédiaire est souvent pratiqué pour redonner une capacité de déformation suffisante.

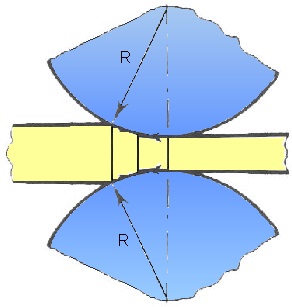

Le trefilage

Le principe est analogue à celui de l’étirage. La différence entre les deux procédés est d’ordre géométrique. Le tréfilage s’adresse plutôt aux petites sections de très grande longueur.

Exemple : les fils destinés à la fabrication de ressorts.

Quelques caractéristiques

Etirage

* Section constante (carré, cercle, polygone), généralement située entre 5 et 50 mm.

* Longueur de barres entre 3 et 6 mètres.

Tréfilage

* Section constante (cercles ou profil), généralement entre 0.1 mm et 10 mm.

* La longueur peut aller de plusieurs dizaines de mètres à plusieurs kilomètres (bobines).

Ebauche

Se dit d’une pièce dont les dimensions ne seront pas les dimensions finales mais qui en seront proches (et supérieures) et qui seront surtout faciles à obtenir. On utilise des ébauches en déformation plastique mais aussi en usinage.